工业4.0之机器互联难点

现在我们在东莞,东莞是一个制造业之都。大量存在的产业是民资小企业比较多。

他们订单基本是代工的机加工件,都是低端制造业为主。

主要利润点来自,人力,厂租与其它地方的差价。

每个老板都是在自己行业深耕多年,没人不想做好自己的行业。

大家都想提升自己企业的加工制造能力,每一项的提高都是需要人力物力支持。

国家提议了好久的工业转型,谁不想转阿。

工业自动化分两部分:

一部分是升级自己的加工设备,提高加工品质与减少设备使用人工。

二是升级软件系统,对接生产设备,实时管理生产设备数据。

第一部分,国家通过补贴让东莞一夜之间产生了一堆自动化设备厂,说是自动化设备厂,实际就是个组装厂。

依客户的需求来组装设备,设备的核心都是别人的,要改点什么,基本都改不了。工厂也没有高级的设备维护与改装技术人员,

慢慢的一些设备要么放着,要么当普通设备使用。我是感觉,生要是不是补设备,是要工厂里面有高级技术人员能进去。

这个高级技术人员不用多,主要是收集厂内的现状,再制定自动化设备的技术标准,用什么样的减速机,用哪家的PLC,都需要懂这地块的高级技术人员去定。

不懂这块,就盲目的引进小厂设备,最后就是骗走一堆补贴完事。后面补贴一取消,一堆厂就忙着关门,这样干哪里行。

如何把高级人才引入制造工厂应当是后面的重点,从企业老板到学校到政府引导,都应当向这方面去引导。不要再一提到工厂就是没出息的人呆的地方,这种文化下去工业怎么搞阿。

第二部是软件这块

现在软件与电器这块,是分成了两个领域的设计。实际工为4.0是要把这两块整合起来。怎么要把这两块整合,就需要建立大量软件与机器设备的通讯。

工业4.0互联这块最大点就是通讯,如何把机器里面的数据实时通讯到管理系统里面。

东莞这边通过设备厂去改,改个一年半载基本都没什么消息。卖设备的多,想做改装找不到几个技术人材去改。后来了解一些设备厂才知道。好多设备厂都是把PLC这块外发给了PLC厂商。

自己实际一点不了解这块的技术 ,变更一点都改不了。找厂商改,费用与厂商的时间不成正比。大家更想去做全新的设备PLC电路设计,不想去改旧,有时候改旧比全新更浪费时间。

所以这块基本也是改不动。同样一批设备,里面的数据寄存地址都是不一样,标准就是没标准。

有一些好的企业,里面引进了很多进口设备。别人知道你工业4.0想干什么,别人就不给开放,要么就是天价开放。要么就是人加设备加软件一起给你们,你根本没机会去参与核心的东西。

你想搞你这个行业的4.0,收集大数据,没这机会给你。这条路也是卡着难走。

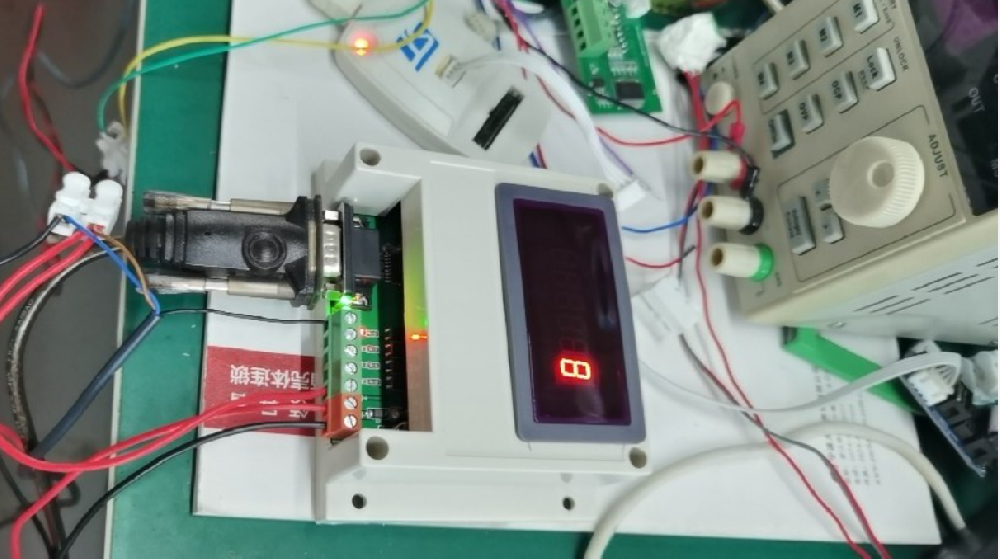

后面大家设计外挂的单片机作数据采集板,这种最简单的单向数据采集傻瓜设备。后面实际也难走,中小企业太缺少技术人材了,最简单的设备都维护不了。数据采集也经常采集到错误数据,

因为你不是取机器原电路,你是通过外挂去处理的,取哪个点的数据,电压,电流,干扰源都没办法评估。但这样最少还是有点数据在动。成本也低还算能行得动的办法。

我感觉这块的改善,需要国家与行业,设备厂共同来努力。成立行业协会,通过行业协会制定中国的通讯标准,不合标准的垄断行业,都不可以在中国市场销售。东莞基本都是中低端设备多,哪个国家都可以造

相信强制发行了工业数据采集通讯标准,以后数据控制与采集这块的成本就会低很多。我们用统一的程序接口去找设备要数据,不用投入大量成本去搞一个没有技术的通讯标准。

只有把数据采集上来了,才可以主动去发送数据修正设备的工作参数。这些修订都是自动修订,现场就大量减少机器维护调试人员。让机器设备工程师,可以更多时间去展望未来设备的改进方向与建议。

不要不停的累积,中国的设备想不上天都难。

众扬软件卢德泽

2023.11.2